2023年是全面贯彻落实党的二十大精神的开局之年,也是实施“十四五”规划承前启后的关键一年,这一年,广大稀土科技工作者面向世界科技前沿、面向经济主战场、面向国家重大需求、面向人民生命健康,为加快建设科技强国,实现高水平科技自立自强做出了突出贡献,稀土科技事业收获丰硕成果。

为深入宣传我国稀土科技事业发展中取得的突出业绩,全景展现广大稀土科技工作者踔厉奋发的精神面貌,由中国稀土学会技术经济专业委员会、中国稀土学会信息专业委员会、“中国稀土”网(www.cre.net)联合组织,综合前期网络投票结果及业内知名稀土专家评审情况,共同评选出“2023年中国稀土十大科技新闻”。

◎ 清华大学团队率先实现高纯稀土生物制造

稀土是我国核心战略资源,是高技术领域不可或缺的原材料。然而,传统开采和提取方法环境污染严重,且存在分离效率低的理论局限等突出问题。创制稀土生物开采技术,有望实现稀土可持续发展。

该团队基于对白云鄂博稀土矿及尾矿筛选收集的300余株特征菌株,建立了高纯稀土生物制造技术。以发现的假单胞菌为合成底盘,构建了轻、中、重稀土微生物采矿系统,实现了具有特定晶型稀土磷酸盐制备。以新型嵌合蛋白为载体,开发了具有高亲和力的稀土生物分离柱,实现了绝对纯度3N以上高纯单一稀土分离制备。该团队还以甲基杆菌为底盘细胞实现了对尾矿稀土的高效利用,制备了稀土甲醇脱氢酶并实现了高效应用。该环境友好型稀土“生物浸出—富集—分离冶炼”变革技术,实现了生产周期缩、制备成本降和污染物排放大幅降低,为稀土资源高值化利用开辟了新范式,实现了稀土绿色制造创新突破。标志性成果:国际首创稀土生物制造研究论文(The Construction of Microbial Synthesis System for Rare Earth Enrichment and Material Applications, Adv. Mater., 2023, 2303457.)

◎ 我国发布首部深海稀土资源勘查团体标准

稀土属于关键战略矿产资源。2011年在深海盆地中发现了一种富含中重稀土元素的沉积物(富稀土沉积物,简称“深海稀土”),其资源潜力是陆地稀土的2000倍,引起了国际社会的广泛关注。

作为一种新型的海底矿产资源,迄今国内外尚没有适用于深海稀土资源勘查工作的标准。而随着调查研究程度的逐步深入,亟需制定一部相关标准,以指导采用适当的技术方法、合理安排勘查工作量、准确估算深海稀土资源储量以及圈划“探矿区”等工作。我国自2011年开展深海稀土资源调查研究以来,取得了多项重要成果,积累了丰富的勘查经验。调查区域覆盖了印度洋和太平洋深海稀土资源分布的主要海区。

自然资源部第一海洋研究所联合中国大洋矿产资源开发协会、自然资源部第二海洋研究所等单位,基于我国十几年来的深海稀土资源勘查工作实践,并参考国内外相关调查工作资料编制了《深海富稀土沉积物资源勘查指南》(T/CAOE 61–2023)团体标准。

中国海洋工程咨询协会于2023年8月17日发布了该标准并推荐实施。这是国际上首部深海稀土资源勘查标准,填补了深海稀土资源勘查的空白。本标准的制定可以推动我国及国际上深海稀土资源的调查研究,促进深海稀土资源的开发利用,并可为提高我国在国际海底区域资源勘查领域的地位,维护和巩固我国稀土资源大国地位提供支撑。

◎ 利用稀土掺杂光学玻璃实现大数据低能耗永久存储

数据是当代重要生产要素,对于数据的有效保存是保障国家竞争优势的基础。然而,现有大量采用的磁存储等技术在用于大规模数据保存时,存在寿命短、容量低、稳定性差等问题。另外数据中心能源消耗巨大,以我国为例,每年数据中心耗电量超过2000亿千瓦时。因此,迫切需要开发新型数据“冷存储”技术以实现对海量数据的长期、高效、低能耗保存。

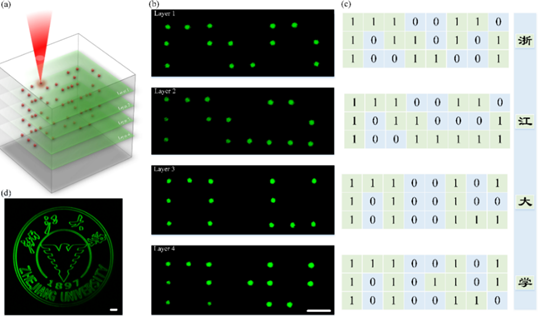

活性离子掺杂玻璃在超快激光激发下发生空间选择性氧化还原,产生高信噪比荧光信号,是优异的信息存储介质。浙江大学王卓等通过设计玻璃网络结构定制稀土活性离子的光学性质,研发了兼具低写入阈值和高稳定性的稀土离子掺杂玻璃,实现了单个超快激光脉冲选择性调控稀土Eu离子价态的四维(X+Y+Z+幅度)光存储,实现了大规模数据的高速(~Mb/s)低能耗(96 nJ)写入、1个数据点表示4 bit信息的高密度(1.4 TB/cm3)四维信息永久存储。同时,发现通过调控玻璃网络结构对Eu2+发射波长的可控调谐,有望实现更高维度信息存储。所制备的光存储器件可以承受970 K的高温和100 kW/cm2的高强度紫外线辐射,存储寿命根据加速老化试验推算长达2×107年,远超已报道的同类存储介质。这项研究为实现海量数据的高密度低能耗永久保存提供了一种全新的方法,推动了稀土离子掺杂材料在大数据存储领域的应用。成果以封面论文发表于国际权威期刊Opto-Electronic Advances。

稀土掺杂玻璃的光存储

◎ 昆明理工大学团队突破新型超高温稀土钽酸盐热障涂层制备技术并实现应用

热障涂层主要应用在航空发动机、燃气轮机和高超音速飞行器等装备的高温零件表面提供隔热降温的作用,实现新一代耐高温、高隔热、耐腐蚀、长寿命热障涂层材料与技术的国产化及应用对于军工国防与经济发展均具有重大意义。昆明理工大学冯晶、陈琳团队原创了镧系稀土钽酸盐超高温热障涂层,至今已完成从材料设计到成分优化、从热传输机理到热膨胀系数调控、从增韧机制到耐CMAS腐蚀机理的研究工作,并突破了球形粉体和涂层制备关键技术,成功在镍、铝、镁、钛和铁等合金表面制备稀土钽酸盐热障涂层,率先完成了涂层关键性能的考核验证。院士领衔的专家团队对该项目的科技成果评价为“整体技术达到国际先进水平,热障效应处于国际领先”。

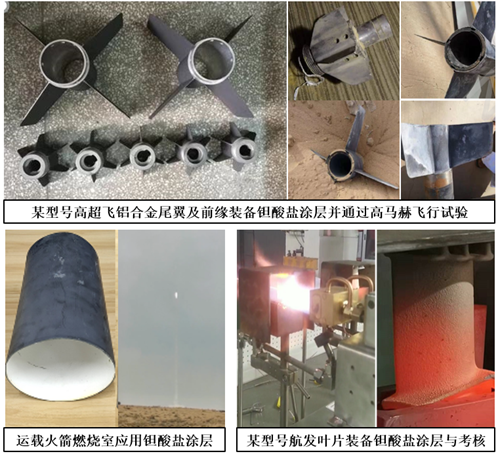

钽酸盐涂层典型应用

稀土钽酸盐热障涂层的典型应用有:1)高超音速飞行器铝合金尾翼及前缘;2)运载火箭发动机燃烧室内缸壁;3)某型号航空发动机叶片。在服役中钽酸盐涂层的工作温度超过1400℃,提供的隔热温度达到200~500℃,克服了传统材料工作温度低、隔热降温梯度不足和服役寿命短等问题,为早日实现钽酸盐热障涂层及技术的完全国产与应用化奠定基础。

◎ 稀土开采有了更加高效绿色的新技术

由南昌大学牵头,联合十家单位共同攻关实施的国家重点研发计划项目“离子吸附型稀土资源高效绿色开发与生态修复一体化技术”高分通过中国21世纪议程管理中心组织的专家综合绩效评价。

该项目由南昌大学牵头,联合中国稀土集团、中国科学院长春应化所、江西理工大学等单位共同实施。针对我国离子吸附型稀土资源开发的回收率低、环境污染严重等关键问题,项目突破了传统的离子型稀土交换浸出机理认识,变革浸取试剂及浸取方式,研发了铝盐与低价无机盐协同浸取和分阶段的选择-强化浸取高效绿色创新工艺,实现了稀土与铝、铀、钍的分离和物质的循环利用。稀土浸取率和铝循环利用率均超过95%,稀土萃取率超过98%,氧化铝含量低于0.03%,浸矿剂消耗量可降低30%以上;研发的离子型稀土矿山原地浸矿流场调控技术和导流孔+切割拉槽+槽内防渗+集液巷道人工截流技术,可显著提高稀土采浸率和收液率;构建的原地浸矿生态修复一体化和微生物—植被协同生态修复可控堆浸一体化技术体系,可有效消除水土流失和滑坡塌方。

项目工业试验和应用示范的稀土回收率、生态修复率均达到90%以上。其大规模推广应用,必将推进全球中重稀土资源的科学开发,促进稀土产业的高质量、绿色低碳发展。

◎ 稀土复合氧化物环境障涂层首次在航空发动机陶瓷基复合材料动叶片上应用

碳化硅纤维增强的碳化硅陶瓷基复合材料(SiC-CMC)具有密度低(高温合金的1/3)、耐高温(比高温合金高200℃)的特点,是未来先进航空动力极具潜力的材料,其应用于航空发动机热端部件(燃烧室,动叶片,导向叶片,涡轮外环,尾喷管),可大幅提升发动机的推重比/功重比。但是,航空发动机燃气环境对SiC-CMC有严重的腐蚀作用,在部件的表面制备环境障涂层(EBCs)是有效的突破途径。

动叶片是航空发动机所有热端部件中工况条件最恶劣的部件,不仅受到强烈的热冲击、火焰冲刷和水氧腐蚀,还需要承受强大的离心力作用,其研制工作最艰难。目前,国内外有关SiC-CMC热端部件的研制都是静止件,没有动叶片的报道。

武汉理工大学承担了航空发动机燃烧室、动叶片、导向叶片、涡轮外环和尾喷管的EBCs研究,都通过了有关部门的测试试验。其中, SiC-CMC整体涡轮叶盘在株洲成功完成了首次飞行试验验证,也是国内SiC-CMC转子件首次配装平台的空中飞行试验,武汉理工大学研制的稀土复合氧化物EBCs性能优良。

◎ “稀土高纯化”难题入选中国科协发布的2023工程技术难题

2023年10月22日,第二十五届中国科协年会在安徽合肥召开,会上发布了9个工程技术难题。其中,稀土国家工程研究中心、有研稀土新材料股份有限公司研提的“如何解决稀土基体中痕量杂质的高效分离难题,突破高纯稀土材料工程化制备技术及装备?”成功入选工程技术难题,引起业界广泛关注。该难题是基于战略性新兴产业和高新技术应用领域对高纯稀土材料的特殊需求及面临的挑战,稀土领域亟待解决的“卡脖子”问题提出的。

稀土元素物理化学性质相似、相邻元素分离系数小;且碱土、过渡族金属与稀土某些性质非常相近,分离提纯难度大。目前高纯稀土制备存在工艺流程复杂,化工材料消耗高、装备规模小、提纯效率低、制备周期长等问题,如何解决稀土基体中痕量杂质的高效分离问题,突破5N~6N高纯稀土化合物、4N5~5N级高纯稀土金属工程化制备技术和关键敏感痕量杂质去除技术,开发大型高效提纯装备是亟待解决的重大工程技术难题。

针对此次发布的稀土领域工程技术难题,有研稀土向工程院、有关管理部门提交了有关加快解决稀土高纯化难题的政策措施和建议,拟通过顶层设计、创新平台和创新体系建设、产学研用联合攻关,保障我国重大工程领域关键核心材料的自主可控,助力实现我国高水平科技自立自强。

◎ 技术创新厚积薄发,稀土新材料发展势头正劲

2023年,包头稀土研究院在稀土应用技术方面取得了多项突破性进展。首创了具有自主知识产权的系列生物可降解聚乳酸复合材料用稀土功能助剂制备技术,使聚乳酸热变形温度提升至156.2℃,聚乳酸薄膜断裂伸长率、撕裂强度分别从7%、110 KN/m提升至310.6%、140.5KN/m,填补了国内空白,解决了进口高端功能助剂“卡脖子”技术垄断难题,整体技术达到国际领先水平,获评“中国好技术”。集成创新了具有自主知识产权的高品质稀土合金制备及应用关键技术,稀土铁合金杂质元素含量低、成分均一稳定,在钢中应用可有效解决连铸过程堵塞水口等行业技术难题,已实现1500分钟连续浇铸,稀土收得率>50%,材料的各项物理性能提升明显。实现了钇镍/铁、镨钕镝/钆合金流程短制备,与现有制备技术相比成本降低10%以上。整体技术达到国际领先水平,获评“中国好技术”。开发了具有自主知识产权的稀土高发射保暖理疗纤维面料,将稀土基吸光蓄热材料与稀土基温升理疗材料采用熔融纺丝技术应用到纺织纤维中,面料的远红外温升值和远红外发射率分别达到2.4度和0.93,赋予了冬季织物更强的保暖效果和保健效果,荣获第十届“中国十大纺织科技”新锐科技奖。

◎ 稀土助力高容量长寿命钒钛基储氢合金

固态储氢具有本征高安全性及高的体积储氢密度等优势,有望解决氢能产业高压氢气储运遇到的瓶颈问题。钒钛基储氢合金可逆储氢量达2.5wt%以上,是目前常温工作有效储氢量最高的储氢合金,具有巨大的应用前景。

钒基储氢合金的工程化应用长期受制于金属钒的昂贵价格(> 250万元/吨),采用80钒铁等中间合金(<20万元/吨)可以将原材料的成本降低90%以上。但钒铁中存在的O、Si等杂质严重损害了钒钛基储氢合金的可逆储氢容量和循环寿命。

四川大学在全球首创V-Ti-Cr-Fe四元储氢合金新体系,结合真空脱气及镧铈轻稀土净化等技术,有效实现了脱氧除硅、BCC主相及晶界的精细调控,使可逆容量从1.6wt%提升至2.5 wt%以上,且循环1000次后,容量衰减率<7%。同时,轻稀土高的化学活性竞争性调制了合金表面致密性TiO2的吸氢惰性结构,使钒钛基储氢合金无需高温活化即可在常温快速吸氢。成果通过中电联组织的成果鉴定,达到国际领先水平,为钒基储氢合金的工程化推广应用奠定了坚实基础,且有望充分发挥我国钒钛及稀土资源的优势。

目前,四川大学与企业合作已完成了生产线的建设,推动了钒钛基储氢合金技术在云南电网、中船712所等单位的应用,被央视等媒体报道。

◎ 中国科学院大连化学物理研究所提出稀土催化抛光新概念并实现光学石英表面亚埃级抛光

稀土抛光材料因其硬度适中、粒度细且均匀、抛光速度快精度高等优势,在集成电路、精密光学、空间通信、军工医疗等领域已广泛应用。我国是稀土抛光材料生产及消费大国,但其产品主要应用于中低端领域,高端稀土抛光材料高度依赖进口。

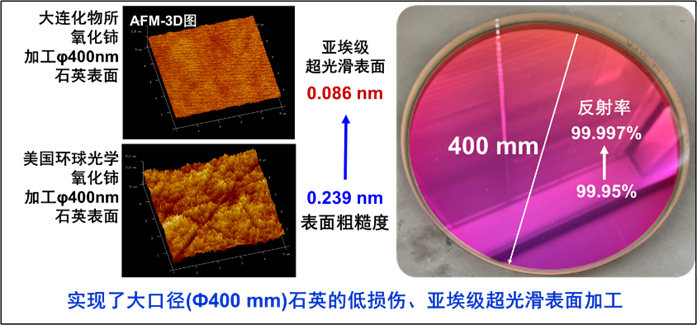

中国科学院大连化学物理研究所能源催化转化全国重点实验室和中国科学院化学激光重点实验室团队以超精细纳米氧化铈可控制备及精密光学用石英元件超光滑表面加工作为研究切入点,利用一次粒径尺寸2.3-3.8 nm且粒度分布均匀的稀土氧化铈抛光材料和化学机械抛光(CMP)技术实现了精密光学石英元件极低损伤、亚埃级粗糙度超光滑表面加工,表面粗糙度RMS降低至0.086 nm,突破了稀土抛光材料传统CMP加工极限,并在大口径(Φ400 mm)石英元件表面成功应用,元件镀膜后反射率(1 μm波段)从99.95%提高至99.997%,有效降低了光学损耗,并已在高能激光领域得到应用。

高端稀土抛光材料应用于大口径石英工件的加工

研究发现:石英元件表面粗糙度主要受CeO2一次粒径尺寸和粒度分布影响,一次粒径尺寸越小,粒度分布越窄,越有利于超光滑表面的形成;从“CeO2团聚强度”这一全新的角度,阐释了CeO2团聚强度是影响石英元件表面亚微米尺寸缺陷形成的关键因素。通过对石英元件抛光去除速率以及表面接触角等的分析,提出了CeO2浆料中Ce3+促进石英表面羟基形成进而提升抛光去除速率的化学去除模型,进而提出稀土催化抛光新概念。

这项工作对推动我国高端稀土抛光材料制备技术自主发展、促进高丰度稀土的平衡利用、深入理解稀土抛光机理和提升超精密光学元件制造水平具有重要意义。